“深厚填石层φ800mm、超深预应力管桩综合施工技术”研究项目于2013年6月立项,2013年11月完成,并于2014年5月通过了广东省住房和城乡建设厅组织的项目成果鉴定。该项目研究由深圳市市政工程总公司、深圳市工勘岩土集团有限公司承担。该项目研究成果获2014年度“全国市政行业市政工程科学技术奖”二等奖,其成果适用于适用于适用于预应力管桩进入填石、硬岩夹岩、孤石、硬质基岩地层施工,填石段厚度30m以内,填石粒径300~2000mm 以内;适用于桩径φ500、600、800、1000mm,桩长55m 以内的预应力管桩施工。

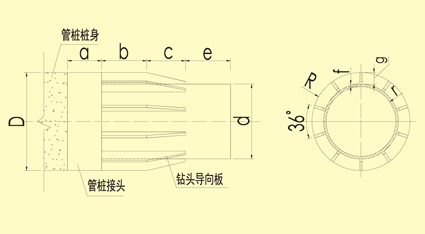

筒式钢桩尖结构示意图

项目研究技术原理

在各种桩基础工程中,预应力管桩以成孔速度快、施工管理简便、质量控制好、工程造价低的优点越来越广泛被利用,尤其是采用φ800mm 大直径预应力管桩替代相同直径的钻孔灌注桩,其应用前景更为广阔。然而随着建筑用地日趋紧张,开山填石造地愈见普遍,深厚填石层分布、大直径超深桩已成为场地建(构)筑物桩基础工程施工的难点。在深厚填石层(10m 以上)施工大直径(φ800mm 以上)、超深(50m 左右)预应力混凝土管桩,在施工工艺技术上存在上部深厚填石层穿越困难、超深桩长预应力管桩穿透能力要求高、桩管孔隙水压应力集中造成桩管爆裂等关键技术难题。

对于深厚填石层、大直径、超深预应力管桩面临的施工难题,急需在施工工艺改善、机械设备配套、质量安全措施等方面寻找突破口。该项目研究在类似项目工程实践经验总结的基础上,经过研发提出了“深厚填石层大直径φ800mm、超深预应力管桩综合施工工法”,形成了相应的施工新技术。该项施工技术研究成果由三部分关键技术组成,即:1)穿越上部深厚填石层的大直径潜孔锤引孔技术;2)超深超长预应力管桩沉入时穿透能力和垂直导向技术;3)预应力管桩地下水应力消散及抗浮、防爆技术。实际工程施工中采取了上述关键技术有机结合应用的综合施工技术,即:在上部填石层采用大直径潜孔锤引孔穿越,使用筒型钢桩尖提高桩管的穿透力和垂直度,设置专门的双向泄水孔以克服地下水应力集中,达到了满意效果。

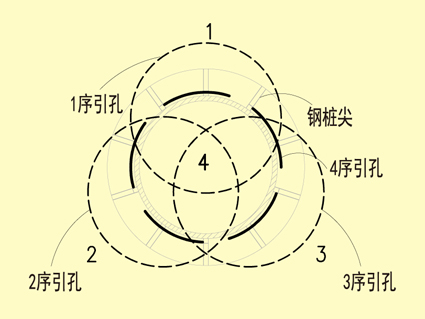

潜孔锤全护筒跟管“3+1”引孔布置图

关键技术及创新点

1)穿越深厚填石层的大直径潜孔锤引孔技术

(1)潜孔锤引孔。为穿越填石层,采用了大直径潜孔锤跟管复合引孔技术。为克服引孔时发生垮孔,专门采用潜孔锤全护筒跟管钻进,在引孔完成拔出潜孔锤后,即在护筒内填充砂土,再起拔钢护筒。潜孔锤是以压缩空气作为动力,压缩空气由空气压缩机提供,经钻杆进入潜孔冲击器,推动潜孔锤工作,利用潜孔锤对钻头的往复冲击作用达到破岩的目的,被破碎的岩屑随压缩空气携带到地面。由于冲击频率高、低冲程,破碎的岩屑颗粒小,破碎填石引孔效果好。潜孔锤钻头设置有4 块可伸缩冲击滑块,可确保钻头破碎工作时钻孔直径比跟管钻进的护筒大,以达到钢护筒全程跟管钻进目的。钢套管的及时跟进,既保护了钻孔,又有效隔开了填石地层中的填石、块石,并及时对钻孔砂土回填进行置换,以保证引孔的效果。

(2)潜孔锤“3+1”复合分序引孔。为完全避免上部填石对预应力管桩锤击下沉施工的影响,通过单孔、3 孔交叉等反复试验和不断完善,我们完善了引孔方案,创造性设计了“3+1”复合引孔方案,即:以桩轴线为中心,先在桩位平面位置均匀布置3 个交叉孔位,分序施工形成交叉品字形,最后在桩轴线处再次以桩中心实施引孔,确保桩轴心处填石层被置换完全。

2)提升超长管桩穿透力和垂直度的导向技术

预应力管桩设计一般采用锥型钢桩尖,由于锥型钢桩尖断面通透空间小,受场地内深厚填石层及超长桩身的施工难度的影响,填石段残留的块石会被卡在桩尖位置,使得预应力管桩锤击下沉受到不同程度的阻滞,严重影响管桩在填石层的穿越能力。另外,在管桩桩长范围内,分布较厚的砂层和砾砂层,如何提升桩管的穿透能力,使管桩施工达到设计的持力层位置,也是大直径、超长桩的一大难题。针对现场条件,经过反复现场试验和改进,最终将锥型桩尖改为筒式开口通透钢桩尖。筒型钢桩尖长1.10m,由厚度20mm 钢板卷制,在钢桩尖四周设置导向钢板,厚20mm,夹角36°。筒型钢桩尖使桩管的穿透能力进一步提升,同时成为管桩底部锤击沉入时的导向,也有利于管桩的垂直度控制。筒式钢桩尖情况见图2 。

3)预应力管桩桩身应力集中消散、防爆技术

超深预应力管桩在成桩过程中,会遇到地下孔隙水应力集中且产生较大浮力的影响,增加管桩下沉难度,为满足桩管收锤标准,往往造成锤击数过大,容易出现爆管、桩端头开裂,造成所施工的管桩报废。针对在管桩沉桩过程中受到的地下孔隙水应力集中消散难、桩身抗浮和防爆问题,在每节管桩接头位置专门设置了双向泄水孔,以消除孔隙水压力对管桩沉入时的影响,确保管桩顺利下沉到位。桩管泄水孔直径为60mm,双向贯通,位置处于桩管端头板附近1.0~1.2m。

基于该项目研究成果形成的《深厚填石层大直径φ800mm、超深预应力管桩综合施工工法》,于2014年和2015年先后被评为深圳市市工法和广东省省级工法。

与国内外同类技术的比较

1)国内同类施工方法 国内目前对于800mm 的大直径预应力管桩深厚填石层引孔,较简单直接的方法是冲击破碎填石引孔、旋挖钻机入岩、潜孔锤引孔方法。采用冲击引孔时,需要使用泥浆循环和泥浆护壁,受填石影响容易出现偏孔,造成冲孔速度慢。为满足破岩进度需求,往往形成施工现场大量冲孔桩机施工的场面,给现场安全、工程进度和文明施工管理带来被动,综合成本极高。采用旋挖入岩虽然不需要使用泥浆循环,但对于超过10m 以上的厚填石,旋挖机钻进入岩对钻具损耗大,入岩时间相对较长,综合效率低,引孔成本高。采用小直径潜孔锤引孔,由于未采用全护筒跟管,引孔完成后起拔潜孔锤后,会发生垮孔,填石会进入钻孔中,引孔效果差。

2)国外同类施工方法 国外通常采用先进的德国宝峨旋挖钻机取岩引孔,或采用大直径潜孔锤引孔。旋挖钻机使用入岩钻头钻进,并采用专门的捞渣钻头取渣,钻进一段、捞渣一次,分段进行引孔。引孔时间较长,施工成本高。大直径潜孔锤则一般采用800mm 的集束潜孔锤,破岩速度快,但由于未能实现全护筒跟管,起拔潜孔锤后孔内会残留较大数量的填石,对预应力管桩施工造成困难。

3)该项目技术的比较优势 施工实践表明,在深厚填石层地区,针对施工现场的实际工程地质条件,通过不同施工工艺的合理组合、配套,采用大直径潜孔锤引孔加超深预应力管桩综合施工工法,能较好地解决复杂施工条件下预应力混凝土管桩在施工时遇到的管桩下沉困难、容易出现废桩、爆桩事故的问题,技术比较优势显著。

项目应用成果与效益

经济效益 以珠海港高栏港务多用途码头二期预应力管桩施工为例。该项目共完成直径φ800mm预应力管桩246 根,平均桩长45m,总进尺11070m。该项目如采用传统的冲击引孔工艺,施工总费用为3199.23万元,工期246天,而采用潜孔锤引孔工艺,施工总费用为1494.45万元,工期38天。由此可见,采用“深厚填石层φ800mm、超深预应力管桩综合施工技术”进行预应力管桩施工,较采用传统的施工技术可节约工程投资约47%,缩短工期218天,经济效益十分可观。

社会效益 采用大直径潜孔锤复合引孔、管桩桩尖的改进、桩端泄水孔设置、桩身垂直度控制等技术措施,能较好地解决复杂施工条件下预应力混凝土管桩在施工时遇到的管桩下沉困难、容易出现废桩、爆桩事故的问题,是对现行普通直径500、600mm 预应力管桩施工方法的突破、提升和创新,拓宽了预应力管桩的使用范围,尤其是对大规模开山填筑、沿海造地等区域的建筑工程建设施工来说,该工法在大幅度节约工程成本的同时,也可大大提高施工效率,提升现场文明施工水平,进而实现绿色施工,体现出了良好的社会效益,得到了设计单位、监理单位和业主的一致好评。

(深圳市市政工程总公司 供稿)

注:本文刊载于《市政技术》2016年第3期,第3、4页。